– Onafhankelijk advies

– Visuele inspectie

– Kalibreren

– Caliper piggen

– Ultrasone Techniek (UT)

– Magnetic Flux Leakage (MFL)

Het op een goede manier bepalen van de integriteit van de pijpleiding is voor leidingeneigenaren essentieel om problemen in de toekomst te voorkomen. Een pijpleiding is ontworpen voor een bepaald doel en een bepaalde levensduur. Ondanks maatregelen, zoals kathodische bescherming en coating, zal de kwaliteit door bijvoorbeeld oxidatie (corrosie) van het leidingmateriaal in de loop der tijd afnemen. Daarnaast kunnen externe factoren een grote en directe impact hebben op de integriteit van de pijpleiding. Pijpleidingen worden zoveel mogelijk in een rechte lijn gelegd op een diepte waarbij de externe risico’s geminimaliseerd worden. Toch kan het gebeuren dat door graaf of ploegwerkzaamheden leidingen beschadigd raken. Om deze risico’s snel in kaart te brengen heeft TECCURO de beschikking over verschillende inspectiemethoden om de integriteit van uw leiding te bepalen. TECCURO werkt samen met gerenommeerde inspectiebedrijven en kan op deze manier een onafhankelijk onderzoek en advies voor u uitbrengen.

Visuele inspectie

Het visueel inspecteren is misschien wel de oudste methode die er bestaat. Het nadeel van een visuele inspectie is dat deze methode sterk afhankelijk is van de ogen van de inspecteur. Visuele inspecties zijn in tegenstelling tot de andere inspectie methoden snel en goedkoop en geven een goede indruk van (een deel van) de pijpleiding. Moderne technieken maken het mogelijk dat niet alleen verder in de leiding gekeken kan worden, maar ook dat anderen op basis van het opgenomen foto en videomateriaal een beoordeling kunnen geven (second opinion). Voor het inspecteren van uw leidingen kan TECCURO zorgen voor boroscopen of duw en aangedreven videocamera’s, om daarna samen met u een eventuele vervolgstap te plannen.

“ONZE OGEN EN OREN ZIJN GERICHT OP UW PIJPLEIDINGEN”

Kalibreren

Voordat een leiding in bedrijf wordt genomen zal gecontroleerd moeten worden of de inwendige diameter van de leiding conform ontwerp is. Ook voordat er speciale en kostbare pigs in een leiding worden gestopt, is het belangrijk om de inwendige leidingdiameter te controleren. Een eenvoudige en doeltreffende methode is het gebruik van een gauge pig. Een gauge pig is uitgerust met een kalibreerplaat die een specifieke afmeting (vaak 90-95% van de inwendige leidingdiameter) en hardheid heeft. Als deze pig tijdens het versturen in de leiding een vernauwing tegenkomt, dan zal de plaat krom buigen. Een kalibreerplaat geeft niet aan waar de vernauwing in de leiding zit. Hiervoor zouden andere inspectietechnieken kunnen worden gebruikt.

Caliper pig

Daar waar een gauge pig een ruwe indicatie van uw inwendige pijpleiding diameter geeft, zal een caliper pig veel meer detail informatie verstrekken. Een caliper pig is een pig met “vingers” die langs de pijpleidingwand lopen en hierdoor deuken, rimpels, ovaliteit, radius en hoeken van de leiding kan opmeten. Doordat een caliper pig ook de positie registreert zijn de defecten in afstand tot het startpunt te bepalen.

In-line inspectie pigs

In-line inspectie pigs (of Smart pigs) zijn in staat om zeer veel gegevens te verzamelen over de conditie van uw pijpleiding. Zeker in vergelijking met de gauge en caliper pigs zijn deze inspectie pigs van een heel ander level. De defecten die deze tools kunnen meten zijn namelijk zeer klein. De gegevens van deze inspectieruns verbeteren de kwaliteit van uw assessment en verkleinen de mogelijke risico’s (fit for purpose). In-line inspectie pigs meten:

- Wanddikte afname;

- Verschil tussen inwendige en uitwendige defecten;

- Ovaliteit;

- XYZ-metingen;

- Specifiek defecten zoals pitting & cracks.

Ondanks dat de wereld van de intelligente inspecties pigs continue in beweging is, kunnen we deze techniek in grofweg in twee categorieën verdelen, te weten: Magnetic Flux Leakage (MFL) en Ultrasone techniek (UT). Beide methodes hebben elk hun specifieke voor- en nadelen om defecten te registreren. De keuze in deze inspectietechnieken is van veel factoren afhankelijk. TECCURO heeft voldoende kennis om in samenwerking met u te bepalen welke techniek het beste bij uw pijpleiding project past.

Magnetic Flux Leakage (MFL)

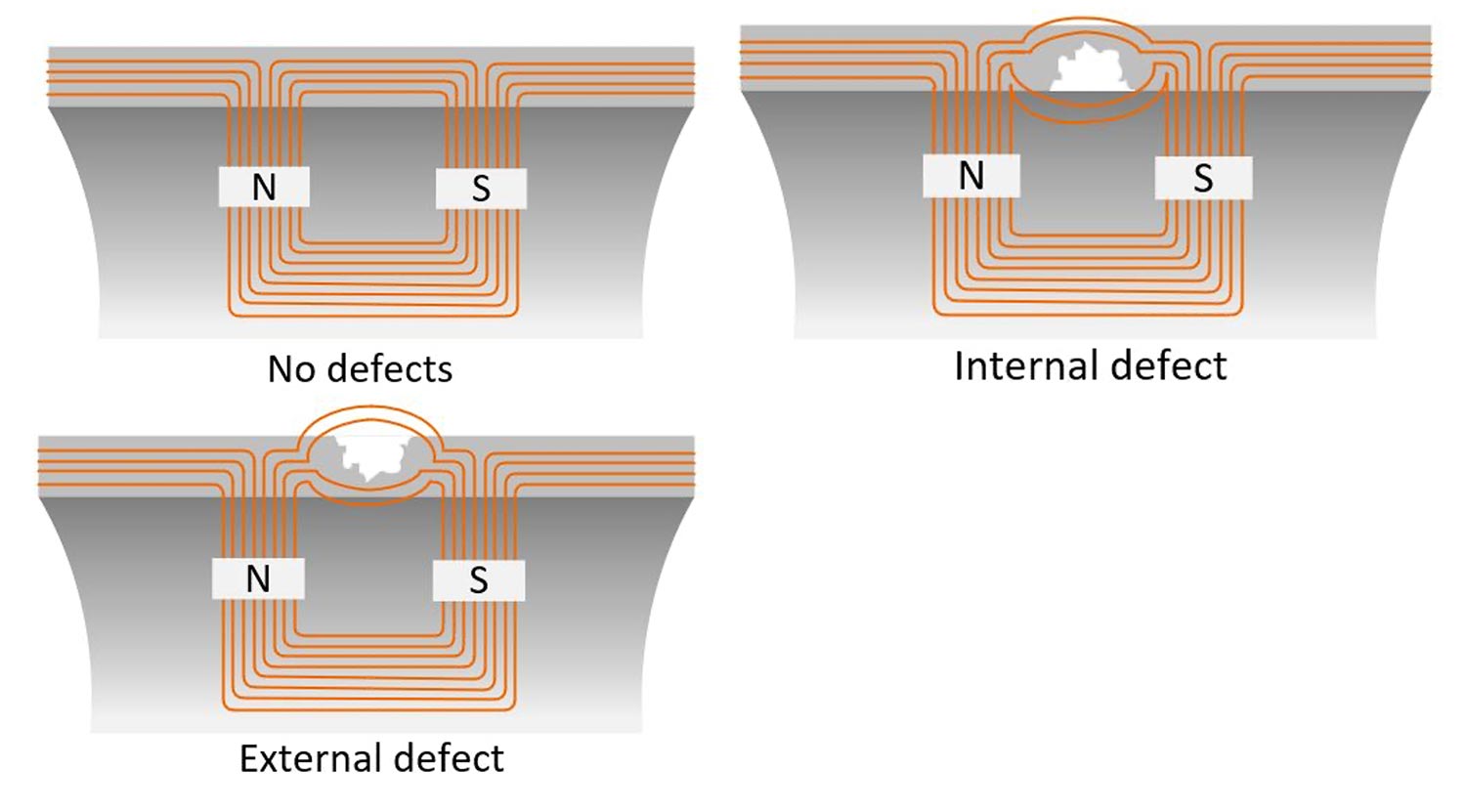

Bij MFL pigs berust het meetprincipe op het bijhouden van verstoringen in het magnetisch veld die door defecten in de leidingwand worden veroorzaakt. Dit betekent dat de pijpleidingwand gemagnetiseerd moet kunnen worden om een meting te kunnen uitvoeren. Staal kan gemagnetiseerd worden, maar kunststof niet. Om het magnetisch veld te generen worden krachtige magneten gebruikt die dicht op de leidingwand worden gepositioneerd. Als de leidingwand geen beschadigen heeft zal de magnetische flux in tact blijven. Zodra de pig over een defect gaat zal de magnetische flux zich om het defect buigen en dit signaal zal door de magnetische fluxsensoren worden geregistreerd. Wervelstroomsensoren worden gebruikt om een het verschil tussen inwendige en uitwendige corrosie aan te geven.

Ultrasone inspectie pigs (UT)

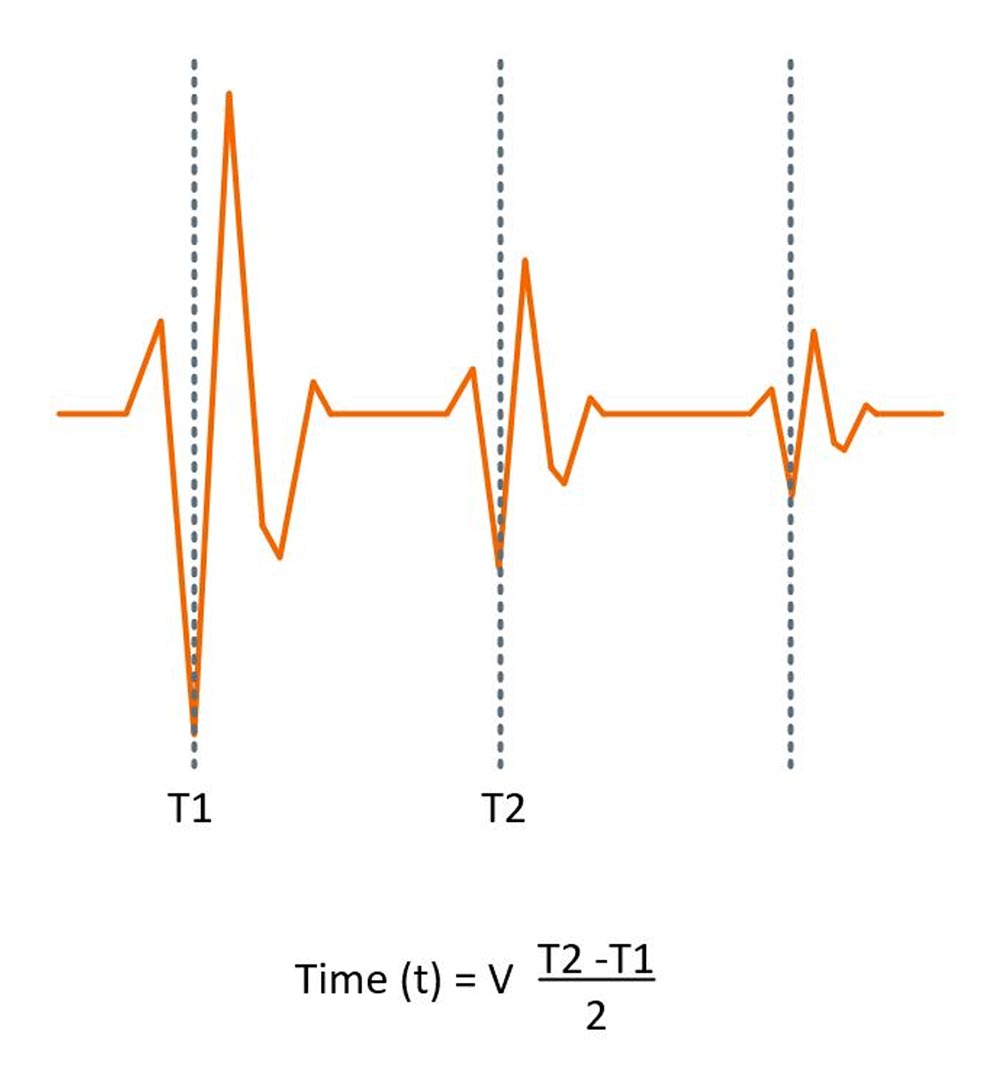

Ultrasone of UT-inspecties werken op basis van een geluidssignaal, in het geluidsspectrum 20kHz tot 800Mhz. Het geluidssignaal dat vanuit de UT-tool wordt verstuurd zal op de binnen- en buitenwand weerkaatsen. Om het geluidssignaal naar de wand te transporten is een vloeistof nodig. De echo van dit signaal wordt opgevangen via de sensor. Op basis van het tijdsverschil tussen de eerste (binnenwand) en tweede (buitenwand) echo kan de wanddikte van de pijpleiding worden berekent. Bij defecten zal de tijd van de eerste of tweede echo anders zijn en op deze manier kan direct worden gezien of de wanddikte afname aan de binnenkant of de buitenkant van de pijpleiding zit.

Voordelen en beperkingen

Ondanks dat de ontwikkelingen van MFL en UT inspecties continue in beweging is, zijn er een aantal verschillen te noemen. Mocht u een inspectie op uw leiding willen uitvoeren, staan de TECCURO adviseurs voor u klaar om u te helpen.

| MFL | UT | |

| Geschikt voor gasleidingen | ***** | ** |

| Geschikt voor vloeistofleidingen | **** | **** |

| Materiaal leiding | ** | ***** |

| Beperkingen inwendige diameter | ** | **** |

| Wanddikte meetcapaciteit | *** | ***** |

| Meting | Kwantitatief | Kwalitatief |

| Crack detection | **** | * |

| Interne/externe corrosie | **** | **** |

| Meetsnelheid | **** | * |